VOCs污染防治技術體系知識點

VOCs污染防治技術體系主要包括源頭替代、過程控制、末端治理和精細控制四個部分。

一、VOCs原輔料替代材料的來源

(1)石化/化學工業

使用低(無)VOCs含量和低反應性的原輔材料,加速芳烴和含鹵有機化合物的綠色替代。

(2)包裝印刷行業

可以選擇低揮發性有機化合物含量的水基、輻射固化和植物基油墨。

可以選擇水基、熱熔、無溶劑、輻射固化、改性和生物降解等低揮發性有機化合物含量的粘合劑。

可以選擇低VOCs含量、低反應性的清洗劑。

(3)工業涂料工業

可選擇水性、粉末、高固含量、無溶劑、輻射固化等低VOCs含量的涂料。

二、低揮發性有機化合物材料產品技術標準

目前公布的低揮發性原輔料產品技術要求包括:

生態環境部:[0x9a8b] (HJ 2537-2014)、[0x9a8b] (HJ 371-2018)、[0x9a8b] (HJ/T 370-2007)、[0x9a8b] (HJ 2541-2016)、[

工業和信息化部:《環境標志產品技術要求水性涂料》(HG/T 5172—2017)、《環境標志產品技術要求凹印油墨和柔印油墨》(HG/T 5173—2017)、《環境標志產品技術要求膠印油墨》(HG/T 5175—2017)、[0x9a8b] (Hg/T 5180—)。

三、專有名詞的解釋

輻射線固化

輻射固化是化學配方物質(涂料、油墨和粘合劑)通過能量輻射的方式從液體轉化為固體的加工過程。

輻射固化技術的實際應用可以追溯到20世紀60年代,當時德國引進了第一代UV涂料(UV涂料是指通過UV輻射固化的涂料)。紫外線固化涂料可以應用于油墨印刷和暴露于紫外線輻射。其固體含量可高達100%,因此不含揮發性成分,不污染環境。高固含量也使其適用于非常薄的薄膜。紫外光固化涂料也可用于涂覆玻璃和塑料、木材、鋁飲料瓶等。),并已初步應用于木器涂料行業。此后,輻射固化技術逐漸從單一的木質基材擴展到紙張、各種塑料、金屬、石材甚至水泥制品、織物、皮革等基材的涂層應用。加工產品的外觀也從原來的高光型發展到啞光型、珠光型、燙金型、質感型等等。

輻射固化的能源可以是紅外(IR)、紫外(UV)、電子束(EB)等。高固體含量涂層

高固含量涂料是指溶劑基涂料,其溶劑含量比傳統涂料低得多。一般指固含量60%~80%的溶劑型涂料。現實中,不同地區、不同行業、不同部門對高固含量的定義是不同的。

根據《環境標志產品技術要求膠粘劑》,對于汽車涂料,高固含量的定義是“中涂層施工中的固含量高于65%,單色涂料施工中的固含量高于60%,閃光涂料施工中的固含量高于45%,清漆施工中的固含量需要高于55%”。

根據中國電器工業協會電線電纜分會2015年發布的一份文件,“目前國際公認的漆包線產品適用最高固含量為50%左右,同時沒有成熟的替代產品”。

根據《環境標志產品技術要求家用洗滌劑》(GB24408—2009),高固含量國家標準> 30%。

四、引進先進的揮發性有機化合物減排技術

目前,通過采用全封閉、連續、自動化的生產技術和高效的工藝設備,有效減少了工藝過程中的無組織排放。

揮發性有機液體的裝載基于底部裝載。

石化和化工行業重點推廣使用低(無)漏泵、壓縮機、過濾器、離心機和干燥設備,推廣使用油品在線調合技術和閉式循環水冷卻系統。

工業涂料行業重點推廣使用緊湊型涂裝技術,推廣使用滾涂、靜電噴涂、高壓無氣噴涂、空氣輔助無氣噴涂、熱噴涂等涂裝技術,鼓勵企業采用自動、智能噴涂設備代替人工噴涂,減少使用空氣噴涂技術。

包裝印刷行業大力推廣使用無溶劑復合、擠出復合、共擠出復合技術,鼓勵使用水性凹印、醇水凹印、輻射固化凹印、柔版印刷、無水膠印等印刷工藝。

五、提高揮發性有機化合物廢氣的收集率

遵循“應收盡收,按質收取”的原則,科學設計廢氣收集系統,變無組織排放為有組織排放進行控制。

除行業特殊要求外,全封閉集氣罩或密閉空間應保持微負壓狀態,并根據相關規范合理設置通風量。

對于離局部集氣罩開口面最遠的無組織VOCs排放位置,控制風速應不小于0.3 m/s,有行業要求的應遵守相關規定。

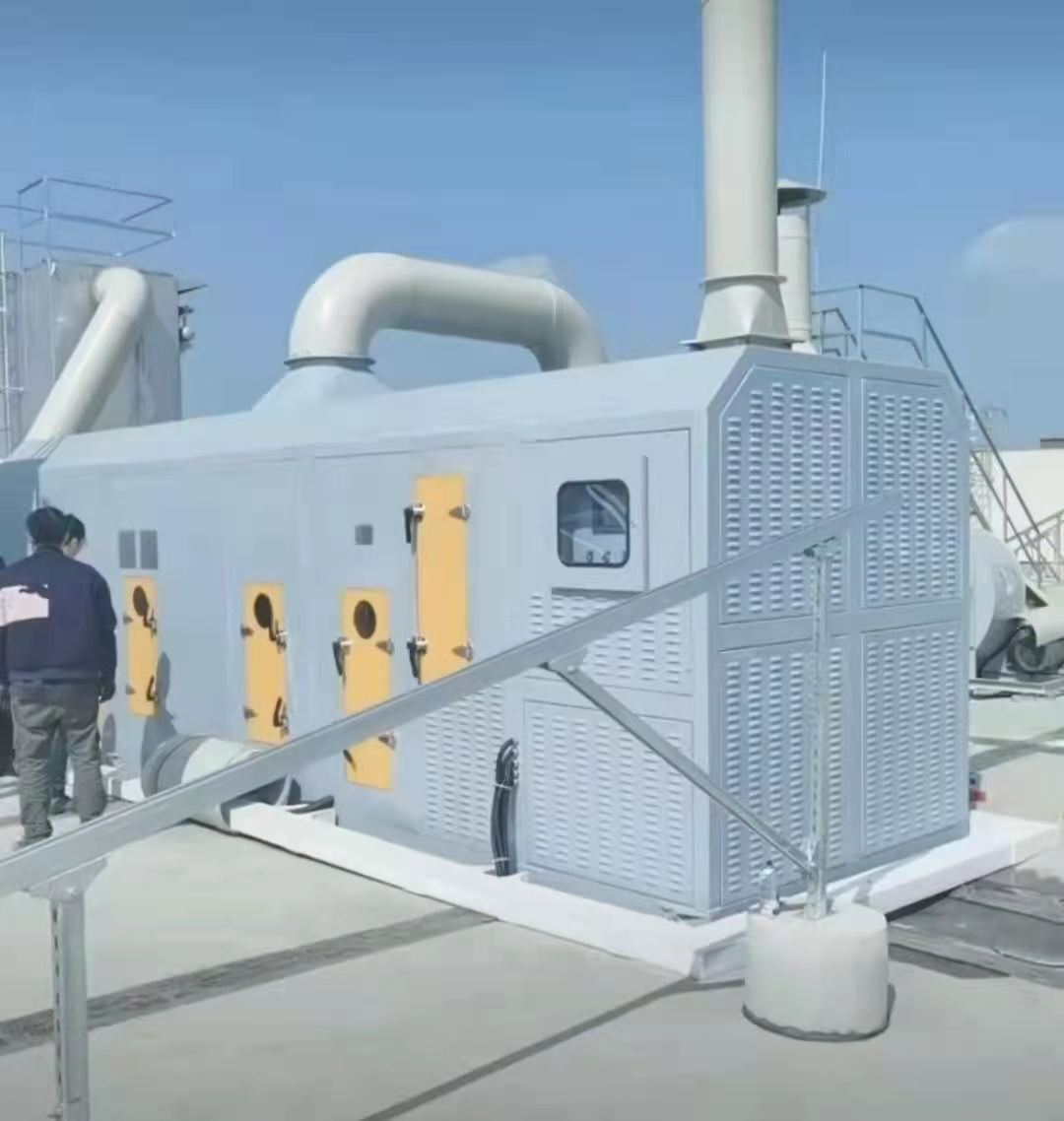

六、揮發性有機物末端處理技術

對于濃度低、風量大的廢氣,應采用活性炭吸附、沸石輪吸附、減風增濃等方法提高VOCs濃度,然后進行凈化;

對于高濃度廢氣,優先采用溶劑回收,難以回收的應采用高溫焚燒、催化燃燒等技術;

油氣(溶劑)回收應采用冷凝吸附、吸附吸收、膜分離吸附等技術;光催化和光氧化技術主要適用于臭氣和異味的處理;

低溫等離子體和生物法主要適用于低濃度VOCs廢氣和臭氣的處理;

水不溶性VOCs廢氣禁止用水或水溶液噴淋吸收;

如果采用一次性活性炭吸附技術,應定期更換活性炭,廢活性炭應再生或處理;

有條件的工業園區和產業集群等。推廣集中噴淋、溶劑集中回收、活性炭集中再生等。加強資源共享,提高VOCs治理效率。

七、終端處理裝置的相應技術規范

截至2020年6月,生態環境部對常用的末端處理裝置制定了三個工程技術規范。它們是:

《水性液態內墻硅藻涂料》(HJ 2026—2013)

《帶銹涂裝用水性底漆》(HJ 2027—2013)

《玻璃和陶瓷制品裝飾用水性涂料》(HJ 1093—2020)

吸附裝置運行維護的安全措施

1.除油氣儲運裝置的溶劑和有機廢氣吸附回收外,進入吸附裝置的有機廢氣中的有機物濃度應低于其爆炸下限的25%。當廢氣中的有機物濃度高于其爆炸下限的25%時,應降至其爆炸下限的25%,才能進行吸附凈化。

2.進入吸附裝置的顆粒物含量應低于1毫克/立方米。

3.進入吸附裝置的廢氣溫度應低于40。

4.在吸附操作期間,吸附有機氣體后吸附床內的溫度應低于83。當吸附裝置中的溫度超過83時,應能自動報警并立即啟動冷卻裝置。

催化燃燒裝置運行維護的安全注意事項

1.排氣扇前應設置濃縮稀釋設施。當反應器出口溫度達到600時,控制系統應能報警并自動啟動稀釋設施稀釋廢氣。

2.催化燃燒或高溫燃燒裝置應具有過熱保護功能。

3.催化燃燒或高溫燃燒裝置應整體絕緣,外表面溫度應低于60。

4.進入催化燃燒裝置的廢氣中的有機物濃度應低于其爆炸下限的25%。當廢氣中的有機物濃度高于其爆炸下限的25%時,應通過供氣稀釋等預處理工藝將其降低至爆炸下限的25%,然后才能進行催化燃燒處理。

蓄熱式燃燒裝置運行和維護的安全注意事項

1.當廢氣濃度波動較大時,應實時監測廢氣,并采取稀釋、緩沖等措施,確保進入蓄熱式燃燒裝置的廢氣濃度低于爆炸極限下限的25%。

2.在處理項目和主要生產工藝設備之間的管道系統中應安裝阻火器或防火閥。阻火器應符合GB/T 13347-2010的相關規定,防火閥應符合GB15930—2007的相關規定。3.當處理工程的進、排氣管采用金屬材質時,應采取法蘭跨接、系統接地等措施,防止靜電產生和積聚。

4.當管道燃氣溫度超過60或蓄熱式燃燒裝置表面可接觸部分溫度高于60時,應做好隔熱保護或相關警示標志,隔熱設計應符合SGBZ-0805的相關規定。

5.燃料供應系統應配備高低壓保護和泄漏報警裝置。

6.壓縮空氣系統應配備高低壓保護和泄漏報警裝置。

——以上資料來源中國大氣網