催化燃燒設備的適用范圍及主要特征

催化燃燒是典型的氣-固相催化反應,其實質是活性氧參與的氧化作用。在催化燃燒過程中,催化劑的作用是降低活化能,同時催化劑表面具有吸附作用,使反應物分子富集于表面提升了反應速率,加不慢了反應的進行。借助催化劑可使廢氣在較低的起燃溫度條件下,發生無焰燃燒,并氧化分解為CO2和H2O,同時放出大量熱能,從而達到去掉廢氣中的不好的物的方法。在將廢氣進行催化燃燒的過程中,廢氣經管道由風機送入熱交換器,將廢氣加熱到催化燃燒所需要的起燃溫度,再通過催化劑床層使之燃燒,由于催化劑的存在,催化燃燒的起燃溫度約為250-300℃,低于直接燃燒法的燃燒溫度650-800℃,因此能耗遠比直接燃燒法為低。

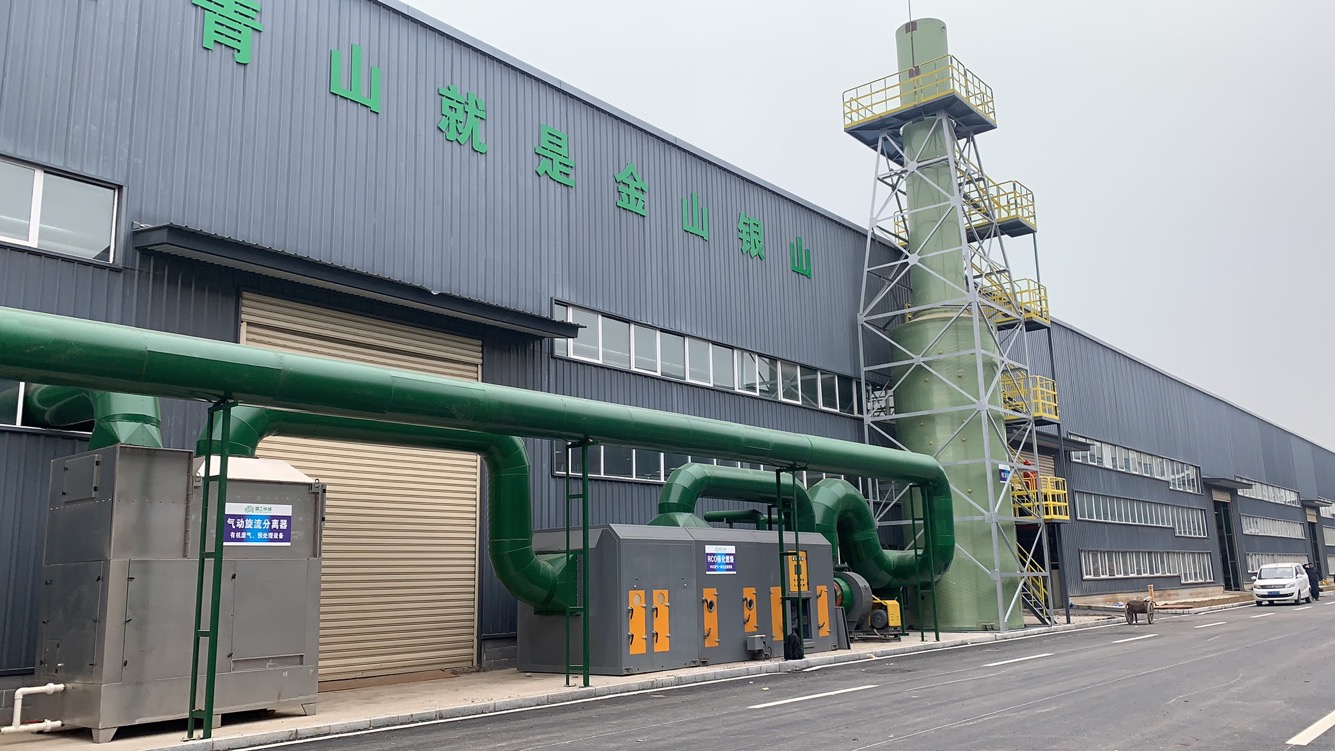

催化燃燒設備人工加油潤滑裝置結構簡單,主要應用在一般機械設備的分散潤滑部位。人工加油潤滑,潤滑劑利用率低。一般用于低負荷、不算摩擦副的潤滑。常用的人工加油潤滑裝置已標準化。RCO蓄熱式催化燃燒設備集中潤滑裝置主要用于設備上有大量潤滑點的潤滑系統,有間歇潤滑和連續潤滑兩種形式。集中潤滑減少了操作工人的手工勞動,提升了潤滑的性。按使用潤滑材料不同,有稀油集中潤滑裝置和干油集中潤滑裝置。潤滑系統因設備而異,系統的主要元件也已大部分實現了標準化,給設備潤滑系統的維護帶來了方便。盡可能實現潤滑系統機械化、自動化,且性能良好、工作,確定各個潤滑點良好的潤滑。能均勻、連續地供應潤滑材料,并便于對潤滑劑的供給量進行調節。要考慮潤滑劑的循環使用。潤滑裝置應具有的過濾裝置和吸塵效能,確定潤滑材料的清潔。裝置的結構盡可能簡單,便于維護與檢修。裝置的密封性能良好,不泄漏,不污染環境。

下面,為您介紹一下催化燃燒設備的主要特征:

一、操作方便:設備工作時,實現自動控制。

二、能耗低:設備啟動,僅需15~30分鐘升溫至起燃溫度,耗能僅為風機功率,濃度較低時自動補償。

三、穩定:設備配有阻火除塵系統、泄壓系統、超溫警報系統及自控系統。

四、阻力小,凈化率不錯:采用當今的貴金屬鈀、鉑浸漬的蜂窩狀陶瓷載體催化劑,比表面積大。

五、余熱可回用:余熱可返回烘道,降低原烘道中消耗功率;也可作其它方面的熱源。

六、占地面積小:僅為同行業同類產品的70%~80%,且設備基礎無特別要求。

七、使用壽命不錯:催化劑一般8000小時換,并且載體可。

催化燃燒設備在工業生產過程中,排放的尾氣通過引風機進入設備的旋轉閥,通過選轉閥將進入口氣體和出入口氣體全部分開。氣體先通過陶瓷材料填充層(底層)預熱后發生熱量的儲備和熱交換,其溫度幾乎達到催化層(中層)進行催化氧化所設定的溫度,這時其中部分污染物氧化分解;廢氣繼續通過加熱區(上層,可采用電加熱方式或自然氣加熱方式)升溫,并維持在設定溫度;其再進入催化層完成催化氧化反應,即反應生成CO2和H2O,并釋放大量的熱量,以達到預期的處理效果。經催化氧化后的氣體進入其它的陶瓷填充層,回收熱能后通過旋轉閥排放到大氣中,凈化后排氣溫度僅略高于廢氣處理前的溫度。系統連續運轉、自動切換。通過旋轉閥工作,所有的陶瓷填充層均完成加熱、冷卻、凈化的循環步驟,熱量得以回收。RCO蓄熱式催化燃燒設備使用旋轉閥替代了守舊設備中眾多的閥門以及復雜的液壓設備。